HDD vrtné soupravy s duálními tyčemi a jejich využití pro vrty ve skále

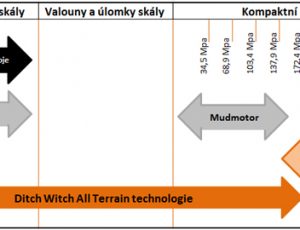

Technologie řízeného horizontálního vrtání (HDD) patří mezi ty, které se vyvíjí i dnes a přinášejí nové myšlenky, které jejich využití posunuje do dalších oblastí. Na počátku devadesátých let, kdy se stroje pro HDD začaly objevovat i v Evropě, byly jejich možnosti velmi omezené kvůli primitivnímu konstrukčnímu řešení a malému výkonu. Jakmile se v průběhu vrtání dostaly do obtížnějších podmínek, vrt obvykle skončil neúspěchem. Proto konstruktéři cizelovali především technické řešení strojů, zvyšovali jejich výkon a spolehlivost. Po tomto údobí zdokonalování a s vrtnými výplachy nového tisíciletí si už stroje poradily s téměř kompletní sestavou půdních podmínek. Zbýval však jeden velmi tvrdý oříšek – skalní masív.

Mudmotor jako řešení pro velké vrtné soupravy

Prvním solidním řešením dodnes hojně užívaným byl tzv. mudmotor, jehož systém byl převzat ze svislého vrtání. Podstatou je vrtná hlavice s třemi valivými dláty na čele. Krouticí moment vzniká těsně za touto hlavicí, kde je uložen motor poháněný výplachem proudícím do vrtné hlavice. Těleso mudmotoru, které je až šest metrů dlouhé, je mírně zakřivené, proto umožňuje směrování vrtu.

Změna směru však probíhá velmi pomalu a tím se značně prodlužují minimální délky vrtů. Pro zajištění dostatečného krouticího momentu je potřebný velký objem protékajícího výplachu, což omezuje použití mudmotoru pouze u velkých vrtných souprav s výplachovými čerpadly s minimálním průtokem 300 l/min, raději však 500 l/min. Vzhledem k těmto dvěma podmínkám a k ceně tohoto vybavení jsou náklady na provedení vrtů ve skále velmi vysoké, proto se využití omezuje na vrty v délkách sta a více metrů.

Duální vrtné tyče

Tímto byl vyspecifikován nový úkol pro konstruktéry – najít řešení pro levnější zdolání krátkých vrtů ve skále, řešení, které by vtáhlo do děje malé a střední vrtné soupravy, tedy řešení, které by zlevnilo provedení vrtů.

Takové řešení se objevilo s nápadem na využití duálních vrtných tyčí, tedy systému tyče v tyči. Stejně jako u mudmotoru je rozpojování horniny prováděno valivými dláty, krouticí moment je však vytvářen hydromotorem na vrtné soupravě a k valivým dlátům je přiváděn vnitřním soutyčím. Vymístěním zdroje krouticího momentu na vrtnou soupravu bylo dosaženo i zkrácení těla vrtného nástroje na 130 cm, což ve srovnání s dlouhým mudmotorem při použití stejného triku se zakřivením nástroje zvyšuje řiditelnost vrtného nástroje. Systém už není náchylný na měnící se půdní podmínky od zemin až po skalní horniny a nedělají mu problémy i vrty kolem sta metrů.

Stroje DitchWitch pro provádění vrtů ve skalním prostředí

Prvním výrobcem nabízejícím toto řešení byl americký DitchWitch, v současné době se už objevil v drobných modifikacích u všech výrobců vrtných souprav pro HDD. V roce 2013 se firma TALPA-RPF rozhodla doplnit řadu svých strojů a rozšířit svou nabídku o provádění vrtů ve skalním prostředí. Po zvážení potřeb českého trhu vybrala a zakoupila soupravu DitchWitch JT30 AllTerrain, tedy relativně malou vrtnou soupravu, která díky systému duálních tyčí v sobě pojí schopnost pracovat v chybějícím segmentu krátkých vrtů s relativně nízkými provozními náklady.

Náklady na vrtání ve skalním masivu

Na náklady na provedení pokládky potrubí ve skalním podloží má největší vliv tvrdost hornin a její pevnost. Tyto parametry ovlivňují dobu vrtání, ve velmi tvrdých horninách může rychlost vrtání poklesnout až na 1 m za 20 minut. Dalším parametrem ovlivňujícím ekonomiku pokládky jsou abrazivní vlastnosti dané horniny, tedy její schopnost opotřebit vrtné nářadí a vrtné tyče. Při výčtu činitelů ovlivňujících náklady nelze opomenout ani vliv strojníka, který musí vést vrt s citem a precizností, jakékoliv snahy o urychlení postupu vrtné korunky vedou k jejímu zrychlenému opotřebení a devastaci. Celkové náklady na vrtání ve skále ve srovnání s pokládkou v zeminách jsou pochopitelně vyšší, pohybují se cca na dvojnásobku až trojnásobku těchto cen.

Projekty firmy TALPA-RPF se strojem DitchWitch JT30 AllTerrain

Za krátkou dobu, po kterou ve firmě stroj pracuje, již stačil potvrdit své schopnosti provádět vrty ve skále.

První lokalitou se skalním podložím bylo známé lyžařské středisko Karlov v Jeseníkách, kde se vyskytovaly břidlice a droby ve formě balvanů o velikosti metr i více. Bylo zde položeno 410 m vodovodního potrubí D110 mm a 69 m potrubí D160 mm za 7 dní, což je průměrný denní výkon 68 m. Dále ve Starém Městě u Bruntálu, kde podloží bylo tvořeno kompaktní horninou téhož druhu. Zde bylo položeno polyetylénové potrubí D 110 mm v délce cca 226 m a D 90 mm v délce 293 m, denní výkon pokládky v tomto případě dosáhl 35 m. U Vysokého Mýta v oblasti výpadovky na Litomyšl je podloží již v mělkých hloubkách tvořeno jílovci a slínovci. V těchto podmínkách bylo položeno cca 564 m polyetylénového potrubí D 110 mm. Ve skalním podloží z toho bylo položeno cca 230 m s denním výkonem 45 m.

Ze zkušeností, které firma při realizaci těchto staveb získala, vyplývá, že systém duální tyče umožňuje poměrně efektivně provést bezvýkopovou pokládku potrubí.

Ing. Ivan Demjan